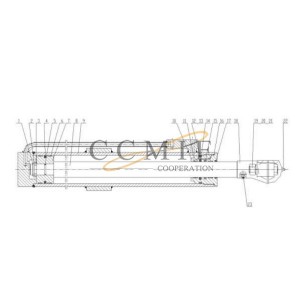

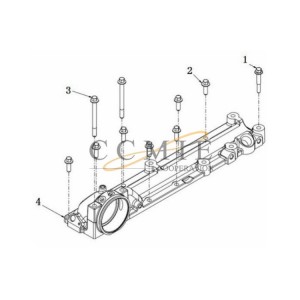

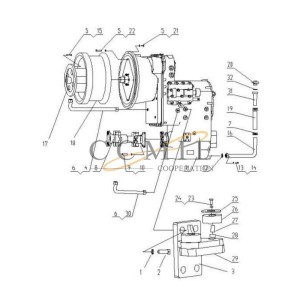

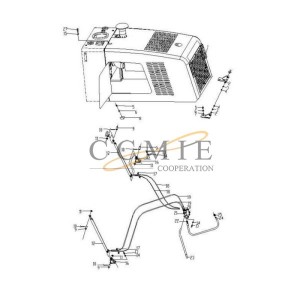

Vetoakseli XCMG Liugong tiehöylän varaosat

Vetoakseli

Koska varaosia on monenlaisia, emme voi näyttää niitä kaikkia verkkosivuilla. Ota rohkeasti yhteyttä saadaksesi tiettyjä asioita.

Etu

1. Toimitamme sinulle sekä alkuperäisiä että jälkimarkkinatuotteita

2. Valmistajalta suoraan asiakkaalle säästäen kustannuksia

3. Vakaa varasto normaaleille osille

4. Toimitusaika, kilpailukykyiset toimituskulut

5. Ammattimainen ja ajoissa huollon jälkeen

Pakkaus

Pahvilaatikot tai asiakkaan pyynnöstä.

kuvaus

Vetoakseli on yksi tärkeimmistä rakennuskoneiden alustan käyttöosan osista. Se altistuu käytön aikana monimutkaisille taivutus-, vääntökuormituksille ja suurille iskukuormituksille, mikä edellyttää puoliakselilta suurta väsymislujuutta, kovuutta ja hyvää kulutuskestävyyttä. Puoliakselin käyttöikään ei vaikuta ainoastaan suunnitelma ja materiaalin valinta tuoteprosessin suunnitteluvaiheessa, vaan myös takomisen valmistusprosessi ja takeiden laadunvalvonta ovat myös erittäin tärkeitä.

Prosessin laadun analysointi ja valvontatoimenpiteet tuotantoprosessissa

1 Leikkausprosessi

Aihion laatu vaikuttaa myöhempien vapaan taontaaihioiden laatuun ja jopa takomiseen. Tärkeimmät puutteet tyhjennysprosessissa ovat seuraavat.

1) Pituus on toleranssin ulkopuolella. Aihiopituus on liian pitkä tai liian lyhyt, liian pitkä voi aiheuttaa liiallisen positiivisen koon ja jätemateriaalin, ja liian lyhyt voi aiheuttaa takeiden tyytymättömyyttä tai pienen koon. Syynä voi olla se, että asemointilevy on asetettu väärin tai säätölevy on löysällä tai epätarkka sammutusprosessin aikana.

2) Päätypinnan kaltevuus on suuri. Suuri päätypinnan kaltevuus tarkoittaa, että aihion päätypinnan kaltevuus pituusakseliin nähden ylittää määritellyn sallitun arvon. Kun päätypinnan kaltevuus on liian suuri, voi taontaprosessin aikana muodostua taitoksia. Syynä voi olla se, että tankoa ei ole kiristetty tyhjennyksen aikana tai vannesahan terän hammaskärki on epänormaalisti kulunut tai vannesahan terän kireys on liian pieni, vannesahan ohjausvarsi ei ole samalla tasolla vaakaviiva ja niin edelleen.

3) Purse päätypinnassa. Sahattaessa terälevyn materiaalia, purseet ovat yleensä taipuvaisia muodostumaan viimeisessä katkossa. Aihiot, joissa on purseet, aiheuttavat todennäköisesti paikallista ylikuumenemista ja ylipalamista kuumennettaessa, ja ne on helppo taittaa ja halkeilla takomisen aikana. Yksi syy on se, että sahanterä vanhenee tai sahan hampaat ovat kuluneet, eivät ole tarpeeksi teräviä, tai sahanterässä on katkenneet hampaat; toinen on se, että sahanterän linjan nopeutta ei ole asetettu oikein. Yleensä uusi sahanterä voi olla nopeampi ja vanha sahanterä hitaampi.

4) Halkeamia päätypinnassa. Kun materiaalin kovuus on epätasainen ja materiaalin erottuminen on vakavaa, päätypinnan halkeamien muodostuminen on helppoa. Aihioissa, joissa on päätyhalkeamia, halkeamat laajenevat edelleen takomisen aikana.

Aihion laadun varmistamiseksi on tuotantoprosessin aikana toteutettu seuraavat ennaltaehkäisevät valvontatoimenpiteet: ennen aihiota tarkastetaan materiaalin merkki, spesifikaatio, määrä ja sulatusuunin (erä) numero prosessimääräysten ja prosessikorttien mukaisesti. . Ja tarkista pyöreiden terästankojen pinnan laatu; aihio suoritetaan erissä taontanumeron, materiaalimerkin, spesifikaation ja sulatusuunin (erä) numeron mukaan, ja aihioiden lukumäärä on merkitty kierron seurantakorttiin vieraiden aineiden sekoittumisen estämiseksi; Materiaalia leikattaessa tulee noudattaa tiukasti "ensimmäisen tarkastuksen", "itsetarkastuksen" ja "partiotarkastuksen" järjestelmää. Aihion mittatoleranssi, päädyn kaltevuus ja päätypurse tulee tarkastaa usein prosessivaatimusten mukaisesti, ja tarkastus on pätevä ja tuotteen tila on merkitty. Järjestystä voidaan muuttaa jälkikäteen; Jos aihioissa todetaan aihion aikana taitoksia, arpia, päätyhalkeamia tai muita näkyviä vikoja, ne tulee ilmoittaa ajoissa tarkastajalle tai teknikolle hävitettäväksi; sulkupaikka tulee pitää puhtaana, eri materiaalilaaduilla ja sulatuksella. Uunin (erän) numero, tekniset tiedot ja mitat tulee sijoittaa erikseen ja merkitä selvästi sekoittumisen välttämiseksi. Jos materiaalin vaihtoa vaaditaan, materiaalien vaihtamisen hyväksymismenettelyjä on noudatettava tarkasti, ja materiaalit voidaan purkaa vasta hyväksynnän jälkeen.

2 Lämmitysprosessi.

Puoliakselinen tuotantoprosessi lämmitetään kahdella tulipalolla, vapaa taonta-aihio lämmitetään kaasuuunilla ja taonta lämmitetään induktio-sähköuunilla, joten lämmityssekvenssin ennaltaehkäisevä ohjaus on monimutkaisempaa ja vaikeampaa; Varmistaaksemme lämmityksen laadun olemme laatineet seuraavat laatuvaatimukset:

Kun kaasuliesi kuumennetaan, materiaalia ei saa ladata suoraan korkean lämpötilan alueella, eikä liekkiä saa suihkuttaa suoraan aihion pinnalle; sähköuunissa lämmitettäessä aihion pinta ei saa olla öljyn likaantunut. Lämmitysmääritykset tulee toteuttaa vastaavien taontaprosessimääräysten vaatimusten mukaisesti, ja 5-10 kappaleen aihioiden kuumennuslämpötila on tarkistettava täysin ennen vuoroa, jotta voidaan osoittaa, että kuumennusparametrit ovat vakaat ja luotettavat. Aihiota ei voida takoa ajoissa laite- ja työkaluongelmien vuoksi. Se voidaan käsitellä jäähdyttämällä tai ulos uunista. Työnnetty aihio tulee merkitä ja varastoida erikseen; aihiota voidaan lämmittää toistuvasti, mutta lämmitysten lukumäärä ei saa ylittää 3 kertaa. Materiaalin lämpötilaa aihion kuumennettaessa tulee seurata reaaliajassa tai säännöllisesti infrapunalämpömittarilla ja tehdä lämmityspöytäkirja.

3 Aihion valmistusprosessi.

Yleisiä puutteita aihion valmistuksen aikana ovat aihion välitangon liiallinen halkaisija tai pituus, vasaran pinnan jäljet ja huonot askelsiirrot. Jos tangon halkaisija on liian positiivinen, sitä on vaikea laittaa onteloon muotin takomisen aikana. Jos tanko on pieni negatiivinen, takomisen koaksiaalisuus voi olla liian huono johtuen tangon suuresta rakosta stanssauksen aikana; pintavasarajäljet ja huono askelmuutos voivat olla mahdollisia. Aiheuttaa kuoppia tai taitoksia lopullisen takouksen pinnalla.

4 Die taonta- ja leikkausprosessi.

Puoliakselisen muotin taontaprosessin tärkeimmät viat ovat taittuminen, riittämätön täyttö, alipaine (ei osu), kohdistusvirhe ja niin edelleen.

1) Taita. Puoliakselin taittuminen on yleistä laipan päätypinnassa tai porrasviipaleessa tai laipan keskellä ja on yleensä kaaren muotoinen tai jopa puolipyöreä. Taitteen muodostuminen liittyy aihion tai väliaihion laatuun, muotin suunnitteluun, valmistukseen ja voiteluun, muotin ja vasaran kiinnitykseen sekä varsinaiseen takomisen toimintaan. Taittuminen on yleensä havaittavissa paljaalla silmällä, kun taonta on kuumassa tilassa, mutta se voi yleensä läpäistä magneettisen hiukkastarkastuksen myöhemmässä vaiheessa.

2) Osittain täynnä tyytymättömyyttä. Puoliakselisten takeiden osittainen tyytymättömyys esiintyy pääasiassa tangon tai laipan pyöreissä ulkokulmissa, mikä ilmenee pyöristetyistä kulmista liian suuriksi tai koon epätasaiseksi. Tyytymättömyys johtaa takon työstövaran pienenemiseen, ja kun se on vakavaa, käsittely romutetaan. Tyytymättömyyden syyt voivat olla: väliaihion tai aihion suunnittelu on kohtuuton, sen halkaisija tai pituus on määrittelemätön; taontalämpötila on alhainen ja metallin juoksevuus huono; taontamuotin voitelu on riittämätön; oksidihilseen kerääntyminen muottipesään jne.

3) Väärä sijoitus. Virheellinen kohdistus on taon ylemmän puoliskon siirtymä suhteessa alempaan puoliskoon jakopintaa pitkin. Väärä sijoittelu vaikuttaa koneistuksen sijoitukseen, mikä johtaa riittämättömään paikalliseen työstövaraan. Syitä voivat olla: vasaran pään ja ohjauskiskon välinen rako on liian suuri; taontamuotin lukitusraon rakenne on kohtuuton; muotin asennus ei ole hyvä.

5 Leikkausprosessi.

Trimmausprosessin suurin laatuvirhe on suuri tai epätasainen jäännössalama. Suuri tai epätasainen jäännössalama voi vaikuttaa koneistuksen sijoitukseen ja kiinnitykseen. Paikallisen työstövaran kasvun lisäksi se aiheuttaa myös koneistuspoikkeaman ja voi jopa aiheuttaa leikkausta katkonaisen leikkauksen vuoksi. Syynä voi olla: trimmaussuuttimen lävistys, muotin rako ei ole suunniteltu oikein tai meisti on kulunut ja vanhentunut

Estääksemme edellä mainitut viat ja varmistaaksemme takomoiden laadun, olemme laatineet ja ottaneet käyttöön joukon ehkäisy- ja valvontatoimenpiteitä: sopiva aihion tai väliaihion koko määritetään suunnittelun tarkastelun ja prosessin todentamisen avulla; muotin suunnittelu- ja tarkastusvaiheessa, paitsi perinteinen muotti. Onteloasettelun, silta- ja siilosuunnittelun lisäksi on kiinnitetty erityistä huomiota porrasviileisiin ja lukitusaukoihin taittumisen ja väärin siirtymisen estämiseksi, prosessin tiukka laadunvalvonta. aihioiden tyhjennys, lämmitys ja vapaa taonta ja keskitytään aihion vinoon pintaan. Päätypinnan asteet ja purseet, väliaihion askelsiirtymä, tangon pituus ja materiaalin lämpötila.

Varastomme 1

Pakkaa ja lähetä

- Ilmapuomin nosto

- Kiinan kippiauto

- Kylmä kierrätyslaite

- Cone Crusher Liner

- Kontin sivunostin

- Dadi Bulldozer osa

- Haarukkatrukin lakaisukoneen kiinnitys

- Hbxg puskutraktorin osat

- Howo moottorin osat

- Hyundai kaivinkoneen hydraulipumppu

- Komatsu puskutraktorin osat

- Komatsun kaivinkoneen hammaspyörän akseli

- Komatsu Pc300-7 kaivinkoneen hydraulipumppu

- Liugong puskutraktorin osat

- Sany-betonipumpun varaosat

- Sany-kaivukoneen varaosat

- Shacman moottorin osat

- Shantui Bulldozerin kytkimen akseli

- Shantui Bulldozerin liitäntäakselin tappi

- Shantui Bulldozer Control joustava akseli

- Shantui Bulldozerin joustava akseli

- Shantui Bulldozerin nostosylinterin korjaussarja

- Shantui puskutraktorin osat

- Shantui Bulldozerin kelan akseli

- Shantui Bulldozerin peruutusvaihdeakseli

- Shantui Bulldozerin varaosat

- Shantui Bulldozerin vinssin käyttöakseli

- Shantui puskutraktorin pultti

- Shantui Puskutraktori Etu Idler

- Shantui Puskutraktorin kallistussylinterin korjaussarja

- Shantui Sd16 kartiohammaspyörä

- Shantui Sd16 jarrupalat

- Shantui Sd16 oven kokoonpano

- Shantui Sd16 O-rengas

- Shantui Sd16 Track Roller

- Shantui Sd22 laakeriholkki

- Shantui Sd22 Kitkalevy

- Shantui Sd32 Track Roller

- Sinotruk moottorin osat

- Hinausauto

- Xcmg puskutraktorin osat

- Xcmg puskutraktorin varaosat

- Xcmg hydraulinen lukko

- Xcmg vaihteisto

- Yuchai moottorin osat